Какой вид деформации испытывают валы автомобиля. Внутренние усилия при растяжении и сжатии

Укажи вид деформации которую испытывают валы машин

По проведению внеаудиторной самостоятельной работы 3

Вид работы:Выполнение индивидуальных заданий расчёта деталей

По дисциплине: ОП.04 Техническая механика

Для специальности: 140448 Техническая эксплуатация и обслуживание электрического и электромеханического оборудования (по отраслям)

Внеаудиторная самостоятельная работа 3

Задание: Выполнение индивидуальных заданий расчёта деталей

Цель: Научиться производить расчет вала или оси по заданным нагрузкам

Классификация валов по геометрической форме.

Вал – деталь машин, предназначенная для передачи крутящего момента вдоль своей осевой линии. В большинстве случаев валыподдерживают крутящиеся вместе с ними детали (зубчатые колеса,шкивы, звездочки и др.).

Некоторые валы (например, гибкие, карданные, торсионные) не поддерживают вращающиеся детали и работают только на кручение.

Валы машин, которые кроме деталей передач несут рабочие органы машины,называются коренными. Коренной вал станков с вращательным движением инструмента или изделия называется шпинделем.

Вал, распределяющий механическую энергию по отдельным рабочим машинам, называется трансмиссионным. В отдельных случаях валы изготовляют как одно целое с цилиндрической или конической шестерней(вал-шестерня) или с червяком (вал-червяк).

По форме геометрической оси валы бывают прямые, коленчатые и гибкие (с изменяемой формой оси). Простейшие прямыевалы имеют форму тел вращения. Прямые валы бывают гладкие и ступенчатые. Наиболее широко распространены ступенчатые валы. Для уменьшения массы или для размещения внутри других деталей валы иногда делают с каналом по оси; в отличие от сплошных такие валы называют полыми.

Вал 1 (рис.2) имеет опоры 2, называемые подшипниками. Часть вала, охватываемую опорой, называют цапфой. Концевые цапфы именуют шипами 3, а промежуточные — шейками 4.

Осьюназывают деталь, предназначенную только для поддержания установленных на ней деталей.

В отличие от вала ось не передает вращающего момента и работает только на изгиб. В машинах оси могут быть неподвижными или же могут вращаться вместе с сидящими на них деталями (подвижные оси).

Ось – деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая полезный крутящий момент. Оси бывают вращающимися (рис.3, а) и неподвижными (рис. 3, б).

Вращающаяся ось устанавливается в подшипниках. Примером вращающихся осей могут служить оси железнодорожного подвижного состава, примером неподвижных – оси передних колес автомобиля.

Из определений видно, что при работе валы всегда вращаются и испытывают деформации кручения или изгиба и кручения, а оси –только деформацию изгиба (возникающими в отдельных случаях деформациями растяжения и сжатия чаще всего пренебрегают).

Валы предназначены для передачи вращающего момента и поддержания расположенных на них деталей; оси, поддерживая расположенные на них детали, вращающего момента не передают.

Не следует путать понятия «ось колеса», это деталь и «ось вращения», это геометрическая леска центров вращения.

Исходя из расчета на прочность и для удобства установки деталей валы выполняют ступенчатыми. Переходные участки вала выполняют цилиндрическими или коническими с галтелями разной формы и фасками

Для валов и осей применяют качественные углеродистые и легированные стали. Для валов и осей неответственных передач применяют стали обыкновенного качества (без термообработки).

Валы и оси обрабатывают на токарных станках, посадочные поверхности могут шлифоваться.

Критерии работоспособности и виды разрушений валов и осей

Валы и вращающиеся оси при работе испытывают циклически изменяющиеся напряжения (рис.4) и чаще всего выходят из строя в результате усталостных разрушений. Основными расчетными нагрузками являются крутящий момент (для валов) и изгибающий момент. Основными критериями работоспособности являются прочность и жесткость.

Полученное значение диаметра вала округляют до ближайшего большего размера из ряда чисел R40 по ГОСТ «Нормальные линейные размеры»

(Нормальные линейные размеры (выборка): 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 53; 56).

Форму и размеры вала уточняют при эскизной проработке вала после определения размеров колес, муфт и подшипников, по которым определяют длину шеек и цапф вала.

Проверочный расчет спроектированного вала проводят по сопротивлению усталости и на жесткость.

Предварительно определяют все конструктивные элементы вала, обработку и качество поверхности отдельных участков. Составляется расчетная схема вала и наносятся действующие нагрузки.

Проверочный уточненный расчет на сопротивление усталости заключается в определении расчетных коэффициентов запаса прочности в опасных сечениях, выявленных по эпюрам моментов с учетом концентрации напряжений.

Принимают, что напряжение изгиба меняется по симметричному циклу (см. рис. 5, а), а напряжение кручения — по отнулевому (см. рис. 5, б).

Амплитуда цикла изменения напряжений изгиба вала

где W C, Wp — момент сопротивления изгибу и кручению сечений вала соответственно.

где Кσ, Кτ — коэффициенты снижения предела выносливости за счет местных концентраторов — галтелей, выточек, поперечных отверстий, шпоночных пазов (эффективный коэффициент концентрации напряжений); Kd — коэффициент влияния абсолютных размеров; KF — коэффициент влияния обработки поверхности; Kv — коэффициент упрочнения поверхности; значения перечисленных коэффициентов приведены в специальной литературе.

Внутренние силы. Метод сечений. Виды деформаций

При построении теории расчета невозможно отразить все многообразие свойств реальных материалов, поэтому приходится делать целый ряд допущений, упрощающих расчеты.

1.В курсе сопротивления материалов рассматривается идеализированное тело, которое считается сплошным (без пустот) и однородным. Это означает, что свойства материала не зависят от формы и размера тела и одинаковы во всех его точках.

2.Упругие свойства материала во всех направлениях одинаковы, т.е. материал тела обладает упругой изотропией.

3.Тело считается абсолютно упругим, если после устранения причин, вызывающих деформацию, оно полностью восстанавливает свои первоначальные форму и размеры. Это допущение справедливо лишь при напряжениях, не превышающих предел упругости.

4.Деформации материала конструкции в каждой его точке прямо пропорциональны напряжениям в этой точке (закон Гука). Закон Гука справедлив лишь при напряжениях, не превышающих предел пропорциональности.

5.Деформации элементов конструкции в большинстве случаев настолько малы, что можно не учитывать их влияние на взаимное расположение нагрузок и на расстояние от нагрузок до любых точек конструкции.

6.Результат воздействия на конструкцию системы нагрузок равен сумме результатов воздействия каждой нагрузки в отдельности (принцип независимости действия сил).Принцип независимости действия сил не распространяется на работу внешних и внутренних сил и на потенциальную энергию.

7.Поперечное сечение, плоское до деформации, остается плоским и после деформации (гипотеза плоских сечений Бернулли)

Внутренние силы. Метод сечений. Виды деформаций.

Взаимодействие между частями рассматриваемого тела характеризуется внутренними силами, которые возникают внутри тела под действием внешних нагрузок и определяются силами межмолекулярного воздействия. Эти силы сопротивляются стремлению внешних сил разрушить элемент конструкции, изменить его форму, отделить одну часть от другой.

В брусе сечение проводят перпендикулярно его оси. Такое сечение называют поперечным.

Величины внутренних усилий определяются с применением метода сечений, суть которого заключается в следующем. Если при действии внешних сил тело находится в состоянии равновесия, то любая отсеченная часть тела вместе с приходящимися на нее внешними и внутренними усилиями также находится в равновесии, следовательно, к ней применимы уравнения равновесия.

Деформация растяжения — вид деформации, при которой нагрузка прикладывается продольно от тела, то есть соосно или параллельно точкам крепления тела. Проще всего растяжение рассмотреть на буксировочном тросе для автомобилей. Трос имеет две точки крепления к буксиру и буксируемому объекту, по мере начала движения трос выпрямляется и начинает тянуть буксируемый объект. В натянутом состоянии трос подвергается деформации растяжения, если нагрузка меньше предельных значений, которые может он выдержать, то после снятия нагрузки трос восстановит свою форму.

Деформация растяжения является одним из основных лабораторных исследований физических свойств материалов. В ходе приложения растягивающих напряжений определяются величины, при которых материал способен:

воспринимать нагрузки с дальнейшим восстановлением первоначального состояния (упругая деформация)

воспринимать нагрузки без восстановления первоначального состояния (пластическая деформация)

Данные испытания являются главными для всех тросов и веревок, которые используются для строповки, крепления грузов, альпинизма. Растяжение имеет значение также при строительстве сложных подвесных систем со свободными рабочими элементами.

Деформация сжатия — вид деформации, аналогичный растяжению, с одним отличием в способе приложения нагрузки, ее прикладывают соосно, но по направлению к телу. Сдавливание объекта с двух сторон приводит к уменьшению его длины и одновременному упрочнению, приложение больших нагрузок образовывает в теле материала утолщения типа «бочка».

В качестве примера можно привести тот же прибор что и в деформации растяжения немного выше.

Деформация сжатия широко используется в металлургических процессах ковки металла, в ходе процесса металл получает повышенную прочность и заваривает дефекты структуры. Сжатие также важно при строительстве зданий, все элементы конструкции фундамента, свай и стен испытывают давящие нагрузки. Правильный расчет несущих конструкций здания позволяет сократить расход материалов без потери прочности.

Деформация сдвига — вид деформации, при котором нагрузка прикладывается параллельно основанию тела. В ходе деформации сдвига одна плоскость тела смещается в пространстве относительно другой. На предельные нагрузки сдвига испытываются все крепежные элементы — болты, шурупы, гвозди. Простейший пример деформации сдвига – расшатанный стул, где за основание можно принять пол, а за плоскость приложения нагрузки – сидение.

Деформация изгиба — вид деформации, при котором нарушается прямолинейность главной оси тела. Деформации изгиба испытывают все тела подвешенные на одной или нескольких опорах. Каждый материал способен воспринимать определенный уровень нагрузки, твердые тела в большинстве случаев способны выдерживать не только свой вес, но и заданную нагрузку. В зависимости от способа приложения нагрузки при изгибе различают чистый и косой изгиб.

Значение деформации изгиба важно для проектирования упругих тел, таких, как мост с опорами, гимнастический брус, турник, ось автомобиля и другие.

Деформация кручения – вид деформации, при котором к телу приложен крутящий момент, вызванный парой сил, действующих в перпендикулярной плоскости оси тела. На кручение работают валы машин, шнеки буровых установок и пружины.

Расчеты на прочность и жесткость

Прочность характеризует способность конструкционного материала сопротивляться внешним воздействиям без разрушений и остаточных изменений. Жесткость находится в линейной зависимости от модуля Юнга и размера сечения. Чем больше площадь, модуль упругости не меняется, тем больше жесткость. В общем случае жесткость подразумевает способность деформироваться без значительных изменений. Коэффициент запаса прочности — безразмерная величина, равная отношению предельного напряжения к допустимому. Запас прочности характеризует штатный режим работы конструкции даже с учетом случайных и не предусмотренных нагрузок. Наименьшим запасом прочности обладают пластические (1.2-2.5) и хрупкие (2-5) материалы.

Применение в расчетах этих коэффициентов позволяет, например, рассчитать опасную толщину для стержня, при которой может возникнуть максимальное нормальное напряжение. Используя коэффициент прочности и возможное предельное напряжение возможно произвести расчет необходимого диаметра вала, который гарантированно обеспечит упругую деформацию и не приведет к пластической. Для инженеров-экономистов важны расчеты наименьших безопасных размеров деталей конструкции по заданным нагрузкам.

Большинство практических расчетов на прочность и жесткость производятся для получения минимальных значений геометрических размеров конструкционных элементов и деталей машин в условиях известных внешних воздействий и необходимого и достаточного запаса прочности. Может решаться обратная задача получения значений предельных нагрузок при условии сохранения геометрических размеров и для конкретного материала.

Сложные конструкции могут быть разделены на элементарные части, для которых будут производиться расчеты, затем полученные результаты интерпретируются в рамках всей системы, для этого удобно строить эпюры распределения внешних воздействий и внутренних напряжений статически определенной системы.

С помощью известной жесткости материала делают расчеты максимально возможной длины балки или стержня (вала) при условии неизменности его сечения. Для ступенчатых валов необходимо строить эпюры воздействия внешних сил и возникающих в точках их приложения внутренних напряжений в критических точках. От правильно построенной теоретической модели будет зависеть насколько эффективно и долго прослужит вал для станка, не разрушится ли он от динамических крутящих моментов. На этапе проектирования можно выявить потенциальные слабые точки и рассчитать необходимые параметры для заданного предела прочности.

При расчетах соединений используют пределы текучести используемых материалов и коэффициенты запаса прочности, вычисляют максимально возможные напряжения.

Исследования на прочность обычно подразумевают решение нескольких задач: в условиях проведения поверочного расчета на проверку прочности при известных усилиях и площади сечения оценивают фактический коэффициент запаса прочности; подбор оптимального диаметра при заданных нагрузках и допустимом напряжении; вычисляют грузоподъемность или несущую способность с помощью определения внутреннего усилия при известной площади сечения и напряжении.

Прочностные расчеты при разных видах воздействий в рамках условно статических систем сложны, требуют учета многих, иногда не очевидных, факторов, их практическая ценность заключается в вычислении допустимых размеров конструкционных материалов для заданных параметров запаса прочности.

Какой вид деформации испытывают валы автомобиля

Скриншоты (фотоотчеты) и присылать на страничку в контакте https://vk.com/id356059967 Татьяна Сафонова указывая название предмета, группу, фамилию, имя, отчество.

В результате изучения обучающийся должен знать:

— критерии работоспособности валов и осей;

— выполнять расчеты валов и осей на прочность и жесткость.

лекцииОсновные понятия Классификация валов и осей

Материалы, применяемые для изготовления валов и осей Конструктивные элементы валов и осей

Рекомендации по конструированию валов и осей Критерии работоспособности валов и осей

Зубчатые колеса, шкивы, звездочки и другие вращающиеся детали машин устанавливают на валах или осях.

Вал – деталь машин, предназначенная для поддержания сидящих на нем деталей и передачи крутящего момента. При работе вал испытывает деформации кручения и изгиба, иногда – растяжения-сжатия.

Ось – деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая полезный крутящий момент, а, следовательно, не испытывает кручения.

По форме геометрической оси валы бывают:

1) прямые, 2) коленчатые; 3)гибкие. По типу сечения валы бывают:

Прямые валы и оси изготавливают гладкими или ступенчатыми. Образование ступеней связано с различной напряженностью отдельных сечений, а также с условиями изготовления и сборки.

Материалы, применяемые для изготовления валов и осей

Материалы валов и осей должны быть прочными, хорошо обрабатываться и иметь высокий модуль упругости. Основными материалами для валов служат углеродистые и легированные стали. Для большинства валов применяют термически обработанные среднеуглеродистые и легированные стали 45, 40Х. Для высоконапряжённых валов ответственных машин применяют легированные стали 40ХН, 20Х, 12ХНЗА. Для осей обычно применяют сталь углеродистую обыкновенного качества. Заготовки валов и осей – это круглый прокат или специальные поковки.

Опорная часть вала или оси называется цапфой (рис.1).

Шипом 1 называется цапфа, расположенная на конце вала и передающая преимущественно радиальную нагрузку.

Шейкой 2 называется цапфа, расположенная в средней части вала или оси. Шипы и шейки по форме могут быть цилиндрическими, коническими, сферическими.

Рисунок 1 Конструктивные элементы вала Опорами для шипов и шеек служат подшипники.

Пятой рис. 2.а, 2.б называют цапфу, передающую осевую нагрузку. Опорной частью для пяты является подпятник рис.2.в.

Кольцевое утолщения вала, составляющее с ним одно целое, называется

Переходная поверхность от одного сечения к другому, служащая для упора насаживаемых на вал деталей, называется заплечником (рис.4).

Переходные участки между двумя ступенями валов выполняют канавкой (поднутрением) или галтелью Криволинейную поверхность плавного перехода от меньшего сечения к большему называют галтелью рис. 5.б. Галтель вала, углубленную за плоскую часть заплечника, называют поднутрением рис. 5.а. Галтели способствуют снижению концентрации напряжений.

Рекомендации по конструированию валов и осей

Валы и оси следует конструировать по возможности гладкими с минимальным числом уступов. Каждая насаживаемая на вал или ось деталь должна свободно проходить до своей посадочной поверхности. Торцы валов и осей и их уступы выполняют с фасками (рис.2, 4) для удобства насадки деталей. Для увеличения изгибной жесткости валов и осей насаживаемые детали располагают ближе к опорам. Для повышения несущей способности валов и осей их поверхность подвергают упрочнению.

Критерии работоспособности валов и осей

Валы и вращающиеся оси при работе испытывают циклически изменяющиеся напряжения. Основным критерием их работоспособности являются сопротивление усталости и жесткость. Сопротивление усталости оценивается коэффициентом запаса прочности, а жесткость – прогибом в местах посадки деталей и углами закручивания сечений. Практикой установлено, что основной вид разрушения валов и осей быстроходных машин носит усталостный характер. Расчетными силовыми факторами являются крутящие и изгибающие моменты.

Основным критерием работоспособности валов и осей являются сопротивление усталости материала и жёсткость. Расчёт валов выполняется в два этапа: предварительный (проектный) и окончательный (проверочный).

Проектировочный расчёт вала выполняют как условный расчёт только на кручение для ориентировочного определения посадочных диаметров. Исходя из условия прочности на кручение

получим формулу проектировочного расчёта

где Мк – крутящий момент в расчётном сечении, Нм;

] = 12. 25 Н/мм 2 – допускаемое напряжение при кручении.

является основным расчётом на прочность. Основными нагрузками на валы являются силы от передач через насаженные на них детали: зубчатые или червячные колёса, звёздочки, шкивы. Проверочный расчет вала производится с применением гипотез прочности. Условие прочности в этом случае имеет вид:

где Мэкв — так называемый эквивалентный момент.

При гипотезе наибольших касательных напряжений (иначе — третья гипотеза)

При гипотезе потенциальной энергии формоизменения (иначе — пятая гипотеза)

где в обеих формулах Мк и М„ — соответственно крутящий и суммарный изгибающий моменты в рассматриваемом сечении вала. Числовое значение суммарного изгибающего момента равно геометрической сумме изгибающих моментов, возникающих в данном сечении от вертикально и горизонтально действующих внешних сил, т. е.

При проектировочном расчёте оси ее рассматривают как балку, свободно лежащую на опорах и нагруженную сосредоточенными силами, вызывающими изгиб. Устанавливают опасное сечение, для которого

требуемый диаметр оси определяют из условия прочности на изгиб

где Ми – максимальный изгибающий момент, Нм;

Выбор допускаемых напряжений [s и ]. Оси изготовляемые из

Учебники

Под внешним воздействием тела могут деформироваться.

Деформация — изменение формы и размеров тела. Причина деформации заключается в том, что различные части тела совершают неодинаковые перемещения при действии на тело внешних сил.

Деформации, которые полностью исчезают после прекращения действия силы, — упругие, которые не исчезают, — пластические.

При упругих деформациях происходит изменение расстояния между частицами тела. В недеформированном теле частицы находятся в определенных положениях равновесия (расстояния между выделенными частицами r — см. рис. 1, б), в которых силы отталкивания и притяжения, действующие со стороны других частиц, равны. При изменении расстояния между частицами одна из этих сил начинает превышать другую. В результате возникает равнодействующая этих сил, стремящаяся вернуть частицу в прежнее положение равновесия. Равнодействующая сил, действующих на все частицы деформированного тела, и есть наблюдаемая на практике сила упругости. Таким образом, следствием упругой деформации является возникновение упругих сил.

При пластической деформации, как показали наблюдения, смещения частиц в кристалле имеют совсем другой характер, чем при упругой. При пластической деформации кристалла происходит соскальзывание слоев кристалла относительно друг друга (рис. 1, а, б). Это можно увидеть с помощью микроскопа: гладкая поверхность кристаллического стержня после пластической деформации становится шероховатой. Соскальзывание происходит вдоль слоев, в которых больше всего атомов

При таких смещениях частиц тело оказывается деформированным, но на смещенные частицы при этом не действуют «возвращающие» силы, так как у каждого атома в его новом положении такие же соседи и в таком же числе, как и до смещения.

При расчете конструкций, машин, станков, тех или иных сооружений, при обработке различных материалов важно знать, как будет деформироваться та или иная деталь под действием нагрузки, при каких условиях ее деформация не будет влиять на работу машин в целом, при каких нагрузках наступает разрушение деталей и т.д.

Деформации могут быть очень сложными. Но их можно свести к двум видам: растяжению (сжатию) и сдвигу.

Деформация растяжения (сжатия). Линейная деформация возникает при приложении силы \(

\vec F\) вдоль оси стержня, закрепленного с одного конца (рис. 3, а, б). При линейных деформациях слои тела остаются параллельными друг другу, но изменяются расстояния между ними. Линейную деформацию характеризуют абсолютным и относительным удлинением.

Абсолютное удлинение Δl = l — l. где l — длина деформированного тела, l — длина тела в недеформированном состоянии.

\varepsilon = \frac \) — отношение абсолютного удлинения к длине недеформированного тела.

На практике растяжение испытывают тросы подъемных кранов, канатных дорог, буксирные тросы, струны музыкальных инструментов. Сжатию подвергаются колонны, стены и фундаменты зданий и т.д.

Деформация сдвига возникает под действием сил, приложенных к двум противоположным граням тела так, как показано на рисунке 4. Эти силы вызывают смещение слоев тела, параллельных направлению сил. Расстояние между слоями не изменяется. Любой прямоугольный параллелепипед, мысленно выделенный в теле, превращается в наклонный.

Мерой деформации сдвига является угол сдвига γ — угол наклона вертикальных граней

Деформацию сдвига испытывают, например, заклепки и болты, соединяющие металлические конструкции. Сдвиг при больших углах приводит к разрушению тела — срезу. Срез происходит при работе ножниц, пилы и др.

Деформации изгиба подвергается балка, закрепленная с одного конца или закрепленная с двух концов, к середине которой подвешен груз Деформация изгиба характеризуется стрелой прогиба h — смещением середины балки (или его конца). При изгибе выпуклые части тел испытывают растяжение, а вогнутые — сжатие, средние части тела практически не деформируются — нейтральный слой. Наличие среднего слоя практически не влияет на сопротивляемость тела изгибу, поэтому такие детали выгодно делать полыми (экономия материала и значительное снижение их массы). В современной технике широко используются полые балки, трубки. У человека кости тоже трубчатые.

Деформацию кручения можно наблюдать, если на стержень, один конец которого закреплен, действует пара сил. лежащих в плоскости, перпендикулярной оси стержня. При кручении отдельные слои тела остаются параллельными, но поворачиваются друг относительно друга на некоторый угол. Деформация кручения представляет собой неравномерный сдвиг. Деформации кручения возникают при завинчивании гаек, при работе валов машин.

Маркова Елизавета Анатольевна, учитель физикиМОУ “СОШ г. Балабаново”Виды деформации

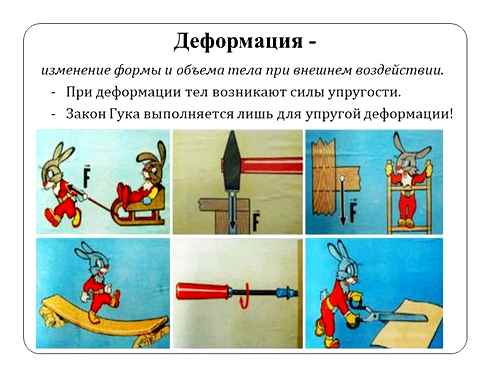

Деформация. изменение формы и объема тела при внешнем воздействии При деформации тел возникают силы упругости Закон Гука выполняется лишь для упругой деформации!

Деформацияупругая. деформация, исчезающая после прекращения действия внешней силы

пластическая- деформация, не исчезающая после прекращения действия внешней силы

резина, сталь, кости, сухожилия, человеческое телопластилин, замазка, воск, алюминий,жевательная резинка

Пластическая и упругая деформацияВ процессе деформации важное значение имеет величина межатомных связей, приложение нагрузки достаточной для их разыва приводит к необратимым последствиям (необратимая или пластическая деформация). Если нагрузка не превысила допустимых значений, то тело может вернуться в исходное состояние (упругая деформация). Простейший пример поведения предметов, подверженных пластической и упругой деформацией, можно проследить на падении с высоты резинового мяча и куска пластилина.

ДеформацииРастяжение, сжатиеИзгибСдвиг, срезКручение

Деформация растяженияДеформация растяжения — вид деформации, при которой нагрузка прикладывается продольно от тела, то есть соосно или параллельно точкам крепления тела. Проще всего растяжение рассмотреть на буксировочном тросе для автомобилей. Трос имеет две точки крепления к буксиру и буксируемому объекту, по мере начала движения трос выпрямляется и начинает тянуть буксируемый объект. В натянутом состоянии трос подвергается деформации растяжения, если нагрузка меньше предельных значений, которые может он выдержать, то после снятия нагрузки трос восстановит свою форму.Схема растяжения образца

Осевое растяжение (сжатие).Решаем ступенчатый брус.

Деформация растяжениявоспринимать нагрузки с дальнейшим восстановлением первоначального состояния (упругая деформация)воспринимать нагрузки без восстановления первоначального состояния (пластическая деформация)разрушаться на пределе прочности

Деформация сжатияДеформация сжатия — вид деформации, аналогичный растяжению, с одним отличием в способе приложения нагрузки, ее прикладывают соосно, но по направлению к телу. Сдавливание объекта с двух сторон приводит к уменьшению его длины и одновременному упрочнению, приложение больших нагрузок образовывает в теле материала утолщения типа «бочка».

Деформация сдвигаДеформация сдвига — вид деформации, при котором нагрузка прикладывается параллельно основанию тела. В ходе деформации сдвига одна плоскость тела смещается в пространстве относительно другой. На предельные нагрузки сдвига испытываются все крепежные элементы — болты, шурупы, гвозди. Простейший пример деформации сдвига – расшатанный стул, где за основание можно принять пол, а за плоскость приложения нагрузки – сидение.Схема сдвига образца

Деформация изгибаДеформация изгиба — вид деформации, при котором нарушается прямолинейность главной оси тела. Деформации изгиба испытывают все тела подвешенные на одной или нескольких опорах. Каждый материал способен воспринимать определенный уровень нагрузки, твердые тела в большинстве случаев способны выдерживать не только свой вес, но и заданную нагрузку. В зависимости от способа приложения нагрузки при изгибе различают чистый и косой изгиб.

Деформация крученияДеформация кручения – вид деформации, при котором к телу приложен крутящий момент, вызванный парой сил, действующих в перпендикулярной плоскости оси тела. На кручение работают валы машин, шнеки буровых установок и пружины.

тензометррентгеноструктурный анализполяризационно-оптический методтензодатчики сопротивления

Тесты по материаловедению тест на тему

Способность тел передавать с той или иной скоростью тепло при нагревании и охлаждении.

Температура, при которой металл полностью переходит из твердого состояния в жидкое.

Способность металла проводить электрический ток.

Вид деформации металлов и сплавов, характеризуемый увеличением длины тела. Этому виду деформации подвержены тросы грузоподъемных машин, крепежные детали, приводные ремни.

Механическое свойство металлов и сплавов тесно связанное с такими свойствами, как прочность, износоустойчивость. Способность сопротивляться внедрению более твердого тела.

Вид разрушения под действием часто повторяющихся переменных нагрузок. Подвержены шатуны двигателей, коленчатые валы, поршневые пальцы, поршни.

Способность металла, не разрушаясь, изменять форму под действием нагрузки и сохранять измененную форму после снятия нагрузки.

Количество вещества содержащегося в единице объема.

Способность металла создавать собственное магнитное поле, либо самостоятельно, либо под действием внешнего магнитного поля.

Вид пластичной деформации, характеризуемый уменьшением объема тела под действием сдавливающих его сил.

Перечислите основные свойства металлов. Объясните их природу на основе электронного строения металлов.

Какое строение имеют металлы? Чем отличаются кристаллические вещества от амоных?

Дайте определение кристаллической решетке и кристаллической ячейки. Назовите известные вам типы кристаллических решеток.

Что такое анизотропия? Чем объясняется анизотропия кристаллов?

Что такое степень переохлаждения? Как она зависит от скорости охлаждения при кристаллизации металлов?

Дайте определение следующим понятиям: компонент, фаза, структура.

Что называется модифицированием? Какова его цель?

Назовите типы сплавов и условия их образования.

Какие методы упрочнения сплавов вам известны? Охарактеризуйте их.

Что такое перекристаллизация? Как меняются структура и свойства сплавов при перекристаллизации?

Что такое дисперсионное твердение? Как меняются структура и свойства сплавов в результате дисперсионного твердения?

Что такое наклеп? Как меняются структура и свойства металлов при наклепе?

Что такое наклеп? Как меняется структура и свойства металлов при наклепе?

Что называется рекристаллизацией? Как определяется температура рекристаллизации?

Какая пластическая деформация называется холодной (горячей)? Какая деформация сопровождается упрочнением?

Определите, верны или неверны следующие утверждения:

Динамической нагрузкой называют нагрузку, возрастающую медленно от нуля до некоторого предельного значения и далее остающуюся постоянной или изменяющуюся незначительно.

Причиной разрушения металлов от усталости является хрупкое состояние, которое объясняется появлением в слабых местах металла постепенно увеличивающихся микротрещин.

При выборе металлов и сплавов для изготовления деталей большое значение имеют технологические свойства – способность металла подвергаться различным видам обработки.

Железо, медь, никель, алюминий, цинк, олово, свинец, сталь, латунь не возможно подвергнуть прессованию, прокатке, протяжке, штамповке. Эти металлы и сплавы не способны без разрушения изменять свою форму при обработке давлением (плохая ковкость).

Жидкотекучесть и усадка — это литейные технологические свойства металлов и сплавов.

Метод определения марки стали по искре, применяется при наличие станков с соответствующими абразивными кругами и специальных эталонов, используемых для сравнения характера искр.

Кислотостойкость – свойство металлов и сплавов сопротивляться воздействию кислотной агрессивной среды.

Результаты коррозионной стойкости металлов и сплавов оценивают количественно, по скорости коррозии, характеризующейся потерей массы материала.

Износостойкость – эксплуатационное свойство металлов и сплавов оказывать сопротивление изнашиванию в процессе трения.

Физические свойства металлов влекут за собой изменение химического состава металлов и сплавов.

(необходимо найти единственно правильный ответ)

1.Какие из перечисленных ниже свойств металлов являются механическими?

2.Из указанных свойств металлов выберите те, которые являются технологическими:

а) жидкотекучесть, усадка, прокаливаемость

б) цвет, температура плавления, теплоемкость

в) прочность, ударная вязкость, выносливость

3.Из указанных свойств металлов и сплавов выберите те, которые не являются эксплуатационными:

Чем больше светлых звездочек в искрах, тем больше, какого химического элемента присутствует в стали (при определении марки стали по искре)?

Какая технологическая проба позволяет установить способность материала подвергаться деформации?

Укажите вид деформации, на который испытывают заклепки, стяжные болты.

а) Температура, при которой металл полностью переходит из твердого состояния в жидкое.

б) Свойство металла или сплава сопротивляться разрушению под действием внешних сил (нагрузок).

в) Способность металла, не разрушаясь, изменять форму под действием нагрузки и сохранять измененную форму после того, как нагрузка будет снята.

г) Свойство металла, характеризующее способность его подвергаться обработке резанием.

д) Способность металла или сплава в расплавленном состоянии заполнять литейную форму.

Укажите свойство металлов, противоположное хрупкости.

а) явление разрушения при многократном действии нагрузки

б) свойство, противоположное усталости металлов

в) способность металлов и сплавов без разрушения изменять свою форму при обработке давлением.

10.Какое из перечисленных ниже свойств металлов не является механическим?

11.Из указанных свойств металлов выберите те, которые не являются технологическими:

а) прочность, жидкотекучесть, ударная вязкость

б) ударная вязкость, выносливость, температура плавления

в) прокаливаемость, усадка, жидкотекучесть

Укажите технологическую пробу, позволяющую определить способность проволоки диаметром до 6 мм принимать заданную форму.

Укажите вид деформации, на который испытывают валы машин?

Тесты по материаловедению тест на тему

Способность тел передавать с той или иной скоростью тепло при нагревании и охлаждении.

Температура, при которой металл полностью переходит из твердого состояния в жидкое.

Способность металла проводить электрический ток.

Вид деформации металлов и сплавов, характеризуемый увеличением длины тела. Этому виду деформации подвержены тросы грузоподъемных машин, крепежные детали, приводные ремни.

Механическое свойство металлов и сплавов тесно связанное с такими свойствами, как прочность, износоустойчивость. Способность сопротивляться внедрению более твердого тела.

Вид разрушения под действием часто повторяющихся переменных нагрузок. Подвержены шатуны двигателей, коленчатые валы, поршневые пальцы, поршни.

Способность металла, не разрушаясь, изменять форму под действием нагрузки и сохранять измененную форму после снятия нагрузки.

Количество вещества содержащегося в единице объема.

Способность металла создавать собственное магнитное поле, либо самостоятельно, либо под действием внешнего магнитного поля.

Вид пластичной деформации, характеризуемый уменьшением объема тела под действием сдавливающих его сил.

Перечислите основные свойства металлов. Объясните их природу на основе электронного строения металлов.

Какое строение имеют металлы? Чем отличаются кристаллические вещества от амоных?

Дайте определение кристаллической решетке и кристаллической ячейки. Назовите известные вам типы кристаллических решеток.

Что такое анизотропия? Чем объясняется анизотропия кристаллов?

Что такое степень переохлаждения? Как она зависит от скорости охлаждения при кристаллизации металлов?

Дайте определение следующим понятиям: компонент, фаза, структура.

Что называется модифицированием? Какова его цель?

Назовите типы сплавов и условия их образования.

Какие методы упрочнения сплавов вам известны? Охарактеризуйте их.

Что такое перекристаллизация? Как меняются структура и свойства сплавов при перекристаллизации?

Что такое дисперсионное твердение? Как меняются структура и свойства сплавов в результате дисперсионного твердения?

Что такое наклеп? Как меняются структура и свойства металлов при наклепе?

Что такое наклеп? Как меняется структура и свойства металлов при наклепе?

Что называется рекристаллизацией? Как определяется температура рекристаллизации?

Какая пластическая деформация называется холодной (горячей)? Какая деформация сопровождается упрочнением?

Определите, верны или неверны следующие утверждения:

Динамической нагрузкой называют нагрузку, возрастающую медленно от нуля до некоторого предельного значения и далее остающуюся постоянной или изменяющуюся незначительно.

Причиной разрушения металлов от усталости является хрупкое состояние, которое объясняется появлением в слабых местах металла постепенно увеличивающихся микротрещин.

При выборе металлов и сплавов для изготовления деталей большое значение имеют технологические свойства – способность металла подвергаться различным видам обработки.

Железо, медь, никель, алюминий, цинк, олово, свинец, сталь, латунь не возможно подвергнуть прессованию, прокатке, протяжке, штамповке. Эти металлы и сплавы не способны без разрушения изменять свою форму при обработке давлением (плохая ковкость).

Жидкотекучесть и усадка — это литейные технологические свойства металлов и сплавов.

Метод определения марки стали по искре, применяется при наличие станков с соответствующими абразивными кругами и специальных эталонов, используемых для сравнения характера искр.

Кислотостойкость – свойство металлов и сплавов сопротивляться воздействию кислотной агрессивной среды.

Результаты коррозионной стойкости металлов и сплавов оценивают количественно, по скорости коррозии, характеризующейся потерей массы материала.

Износостойкость – эксплуатационное свойство металлов и сплавов оказывать сопротивление изнашиванию в процессе трения.

Физические свойства металлов влекут за собой изменение химического состава металлов и сплавов.

(необходимо найти единственно правильный ответ)

1.Какие из перечисленных ниже свойств металлов являются механическими?

2.Из указанных свойств металлов выберите те, которые являются технологическими:

а) жидкотекучесть, усадка, прокаливаемость

б) цвет, температура плавления, теплоемкость

в) прочность, ударная вязкость, выносливость

3.Из указанных свойств металлов и сплавов выберите те, которые не являются эксплуатационными:

Чем больше светлых звездочек в искрах, тем больше, какого химического элемента присутствует в стали (при определении марки стали по искре)?

Какая технологическая проба позволяет установить способность материала подвергаться деформации?

Укажите вид деформации, на который испытывают заклепки, стяжные болты.

а) Температура, при которой металл полностью переходит из твердого состояния в жидкое.

б) Свойство металла или сплава сопротивляться разрушению под действием внешних сил (нагрузок).

в) Способность металла, не разрушаясь, изменять форму под действием нагрузки и сохранять измененную форму после того, как нагрузка будет снята.

г) Свойство металла, характеризующее способность его подвергаться обработке резанием.

д) Способность металла или сплава в расплавленном состоянии заполнять литейную форму.

Укажите свойство металлов, противоположное хрупкости.

а) явление разрушения при многократном действии нагрузки

б) свойство, противоположное усталости металлов

в) способность металлов и сплавов без разрушения изменять свою форму при обработке давлением.

10.Какое из перечисленных ниже свойств металлов не является механическим?

11.Из указанных свойств металлов выберите те, которые не являются технологическими:

а) прочность, жидкотекучесть, ударная вязкость

б) ударная вязкость, выносливость, температура плавления

в) прокаливаемость, усадка, жидкотекучесть

Укажите технологическую пробу, позволяющую определить способность проволоки диаметром до 6 мм принимать заданную форму.

Укажите вид деформации, на который испытывают валы машин?